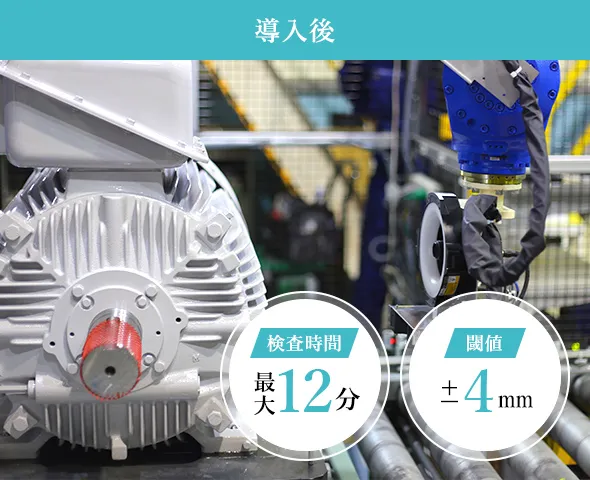

ロボット導入で検査時間を50%削減! 検査精度の安定化で品質向上も実現

- ファクトリーオートメーション

東芝三菱電機産業システム株式会社

- 業 種 :

- 電機設備

- 従業員数:

- 2,811人

- 課 題 :

- 短納期と品質向上を実現するための出荷検査の自動化

課題点

出荷検査では製品ごとに端子箱の向き、カバーの有無など仕様が異なることから、検査員が一点ずつ確認を行っていました。そのため時間が15~25分程度かかっており、検査完了までの時間にもバラつきがありました。こういった悩みは他社も同様に抱えているのではないでしょうか? 短納期と品質向上を実現するための出荷検査の自動化は長い間の課題でした。

導入前後の違い

導入前は人による検査で1台あたり最大25分かかっていましたが、設備導入後はどの製品機種でもセットしてから12分で完了するほど検査時間を50%ほど削減することができました。 また、導入前は検査前のモーターを床置きしていたためスペースが埋まっていました。しかし、導入してからは床に溜めておく必要がなくなり、スペースを有効に使えるようになりました。 さらに、ロボットによる自動判定で検査精度も安定しました。具体的には、これまで人の目で見て感覚的に行ってきた塗装色検査をビジョンセンサで撮影・画像分析することで塗装色を検知し、検査結果を数値として残すことができるようになりました。

導入までの流れ

-

STEP1

初回ヒアリング打ち合わせ

-

STEP2

第一次社内検証

-

STEP3

第二次社内検証※手法変更

-

STEP4

実証テスト

-

STEP5

設備搬入

-

STEP6

稼働開始

今回の改善ポイント

第一施設工業SE

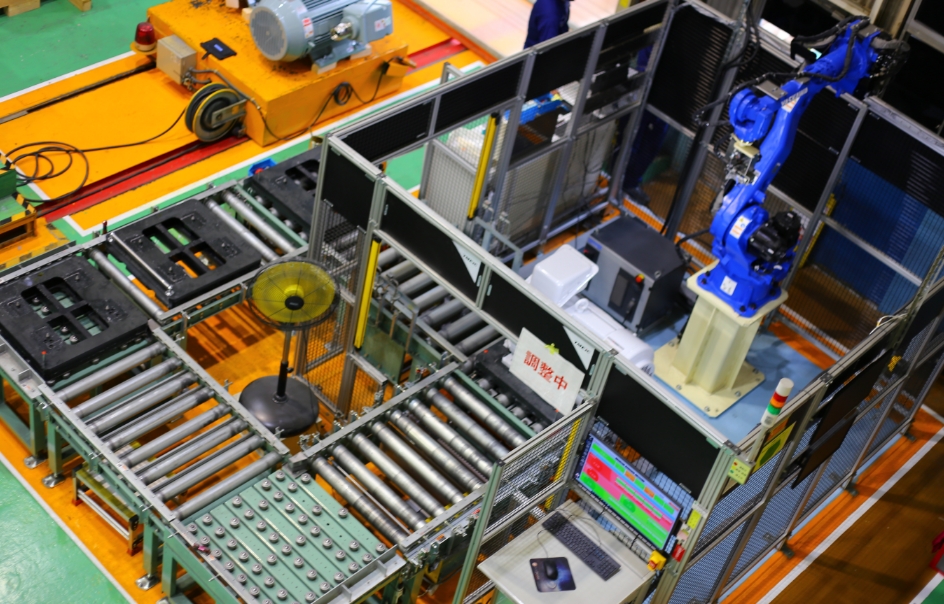

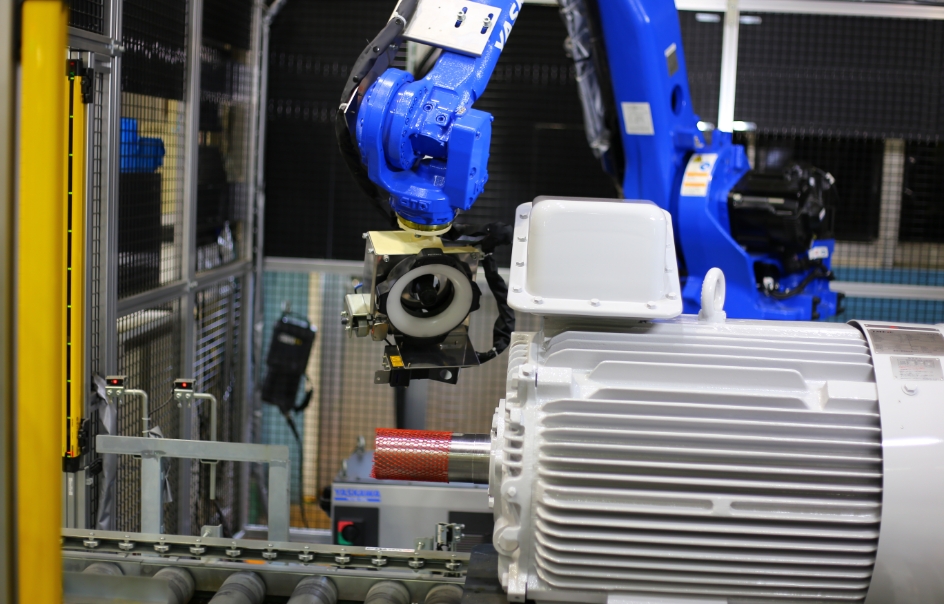

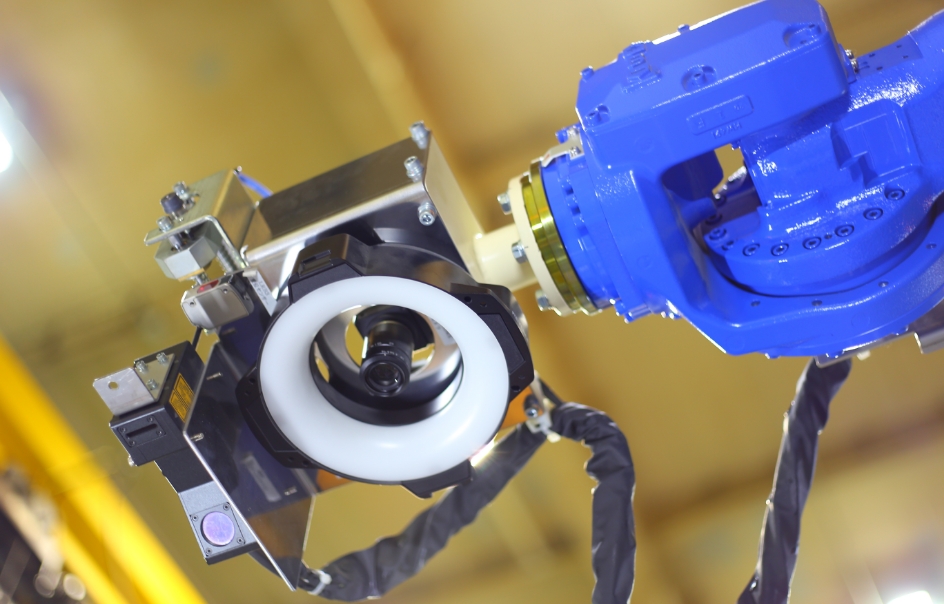

検査の自動化にあたり、パートナー企業であるリンクウィズ様の技術を活用し、3D-CADモデルではなくマスタモデルと照合する検査方法にすることで時短とコストを抑えることに成功しました。また、銘板検査、塗装膜厚検査、塗装色検査、外観検査の4工程をロボット1台で行えるよう工夫したことで人が多くの道具を使っていた工程を一元化し、コストの大幅な削減に成功しました。 さらにDSSC(弊社開発したシステム統合ソフト)の導入により、全ての検査結果・過程を一つのシステム上の画面で可視化するようにしたことも大きなポイントですね。

導入イメージ

導入企業様について

事業内容

プラントエンジニアリングとシステムエンジニアリングをベースに、多岐にわたる製造業プラント向け電機設備事業を展開しています。主力製品は高効率モータといわれる、あらゆる産業、世界各国で使用されている汎用機です。我々、品質保証課では、納品前の製品やシステムが求められる品質条件を満たしているかどうかを綿密に検査しています。

さらなる改善点と展望

検査の中にはまだ製品を手で押して動かす工程が残っています。これは予算の関係なので、いずれは自動化したいと考えています。 今後の展望としては、全ての工程「試験・塗装準備・塗装・乾燥・冷却・検査」を完全に1個のラインで完了できるよう構築を行っていきたいです。そして、大型の製品にも対応できるように扱える機種を拡大しつつ、ティーチレスを目指していきたいと考えています。

回転機システム事業部 中形回転機部 品質保証課

これから導入を検討している方へ

初めは機種を限定せずにフレキシブルな設定にしておくことをおすすめします。また、設備の枠を固定せず、可変式にして高さや大きさを変えても対応できるようにしておくといいかと思います。

第一施設工業へ一言

さまざまな検査機器とロボットを一体化して、検査工程の省力化にご協力いただいたことに大変感謝しております。これからも様々な構想や要望がありますので、一緒に考えていただきたいです。今後ともよろしくお願いいたします。