「少量多品種でも、自動化は進められるのか?― 工程の自動化アンケートから見えた“本当の壁”」

2026.02.19

「少量多品種でも、自動化は進められるのか?― 工程の自動化アンケートから見えた“本当の壁”」

【はじめに】

「ロボットを入れたいけれど、うちは作るものが毎日変わるから……」 「段取り替えの手間を考えると、結局人がやった方が早い」

多くの製造現場、特に中小規模の工場において、自動化を阻む最大の壁が「少量多品種生産」です。大量生産ラインなら専用機を入れれば済みますが、変種変量生産では「自動化の構想が複雑になり、導入コストが肥大化する」という問題が必ず発生します。

しかし、人材確保難や属人化が深刻化する今、この壁を前に立ち止まっている時間はありません。今回は、実際の現場の声(弊社実施アンケート)を紐解きながら、少量多品種の現場でも失敗しない自動化の現実的なアプローチを解説します。

1. アンケートで判明:現場が恐れる「品種追加」の泥沼

実際に自動化を検討した企業は、何に躓いているのでしょうか。

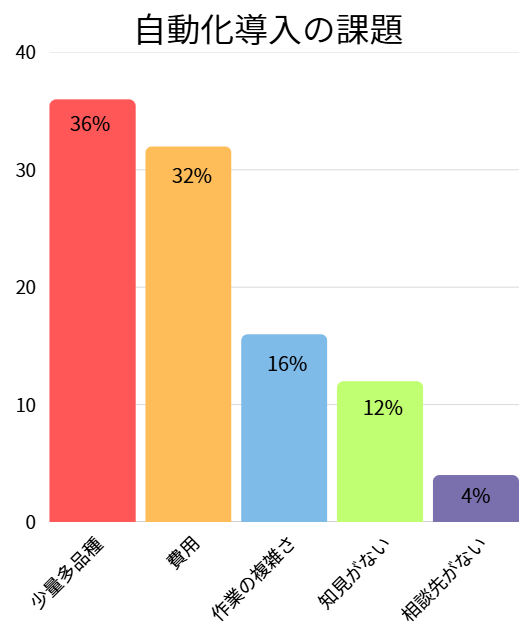

複数の製造業を対象に弊社で実施した「工程の自動化アンケート」の結果からは、現場の切実な悩みが浮き彫りになりました。

① 「費用」と「多品種」が二大ハードル アンケート回答企業の多くが、自動化導入の課題として「費用」と並び、「少量多品種への対応」を挙げています。

一つのラインで多様な製品を流すため、設備が複雑化しやすく、投資対効果が見えにくいという現状があります。

② 導入後の「変化」への恐怖 特に注目すべきは、導入後の不安要素です。

「検査・梱包・出荷」工程などの自動化において、多くの企業が「品種追加時の対応」や「操作の習熟」を懸念点として挙げています。

「新製品が出るたびに、メーカーに高額な改造費を払うのか?」「誰がその複雑なティーチング(教示)を行うのか?」――この運用フェーズへの不安が、最初の一歩を重くしています。

実際、企業は初期費用だけでなく、「メンテナンス」や「レスポンス」を重視していることがデータからも明らかです。

2. 少量多品種を攻略する「思考の転換」

では、この「多品種・複雑・高コスト」の三重苦をどう解決すればよいのでしょうか。

成功の鍵は、すべての製品を自動化しようとしない「割り切り」と「グループ化」にあります。

ステップ①:パレートの法則で「まずは3割」を狙う 100種類ある製品すべてを自動化しようとすれば、設備は肥大化し、コストも跳ね上がります。 しかし、生産実績の多い上位品種に絞り込むことで、わずか10品種程度の自動化で全体の生産量の30〜50%をカバーできるケースがあります。まずは「数の多い主要製品」から着手し、スモールスタートを切ることが重要です。

ステップ②:「形状」と「工程」でグルーピングする 製品品番が違っても、「円筒形」「板状」といった形状が類似していれば、ハンドや搬送機構を共通化できる可能性があります。製品そのものではなく「形状」や「加工方法」でグループ分けを行うことで、設備の汎用性を高めることができます。

ステップ③:物理的な段取りを「自動化」する 多品種生産の敵である「段取り時間」を短縮するために、ロボットハンドを自動で交換できる「オートツールチェンジャー(ATC)」の導入などが効果的です。これにより、人が工具を持ち替えるように、ロボット自身が製品に合わせてハンドを交換し、ノンストップで生産を続けることが可能になります。

3. 最新技術が「品種追加時の対応」への不安の壁を壊す

かつては、品種が増えるたびに専門家による「ティーチング」が必要でした。これがアンケートでも挙げられた「品種追加時の対応」への不安の正体です。

しかし、技術の進化がこの常識を変えつつあります。

• ビジョンセンサーの活用: 3Dカメラなどでワークを認識させることで、多少の位置ズレやバラ積み状態でもロボットが自律的に把持できるようになり、ティーチング工数を削減できます。

• ティーチングレス技術: AIやシミュレーションを活用し、複雑なプログラミングなしで動作経路を自動生成する技術も実用化されています。

• シミュレーションによる事前検証: オフラインティーチングを活用すれば、現場の停止時間をより少なく、デジタル上で動作検証やタクトタイムの確認が可能になります。

4. おわりに:まずは「カルテ」を作ることから

自動化は「入れて終わり」ではありません。 「自社のどの工程なら3割の自動化で最大の効果が出るのか」 「どの製品群をターゲットにすべきか」 「将来の品種追加にどう備えるか」

これらを判断するためには、導入前にしっかりとした「要件定義」を行い、工場の現状を可視化する「カルテ(診断書)」を作ることが成功の必須条件です。

第一施設工業株式会社では、産業用ロボットの導入支援はもちろん、お客様の工場経営全体を見据えたトータルサポートを行っています。

• 要件定義のアウトソース: 「何から手をつければいいかわからない」という段階から伴走し、費用対効果の算出や仕様策定を代行します。

• 高度なティーチング技術: 溶接、塗装、ハンドリングなど幅広い工程に対応し、オフラインシミュレーションを駆使して立ち上げ時間を短縮します。

• 導入後の安心: アンケートで多くの企業が不安視していた「メンテナンス」や「品種追加時の対応」についても、遠隔保守サービスなどで万全の体制を整えています。

「多品種だから」と諦める前に、まずは外部の専門家と共に、貴社の現場に眠る「自動化の種」を探してみませんか?

産業用ロボットの適用診断やシミュレーションのご相談は、ぜひ第一施設工業(こちら)までお問い合わせください。